物流現場での活用

全方向移動フォークリフト

メカナムホイルや、複数車輪の同時制御技術の発展によって、スタッカー式フォークリフト、カウンターバランス式フォークリフト、3wayフォークリフトなど、もはやすべての形式のフォークリフトは全方向移動可能な時代になりました。月光ロボットはすべての最新フォークリフトを自動化にすることができます(バッテリー駆動タイプ)。

3トン全方向移動カウンターバランス式

スタッカー式フォークリフト、1100x1100のパレットを搬送する際、通路幅1.6M、回転幅2M、業界最小通路幅で自動化を実現できます。

カウンターバランス式、1100x1100のパレットを搬送する際、通行通路幅2.2M、回転通路幅2.3M

無接触充電

無接触充電の技術の発展により、接触充電とほぼ変わらないことが実現できました。フォークリフトでも無接触充電でも満充電まで2時間で実現しています。発射機と受信機の伝導率の向上で将来はロボットの充電は確実に無接触の時代になります。月光ロボットのフォークリフトは全機種無接触充電になります。

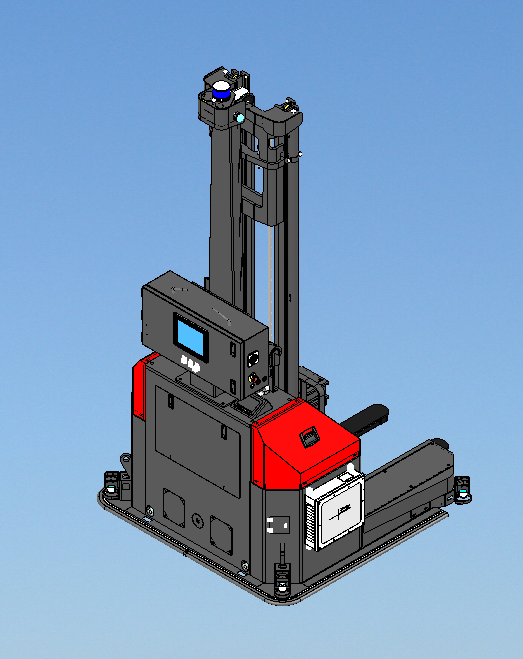

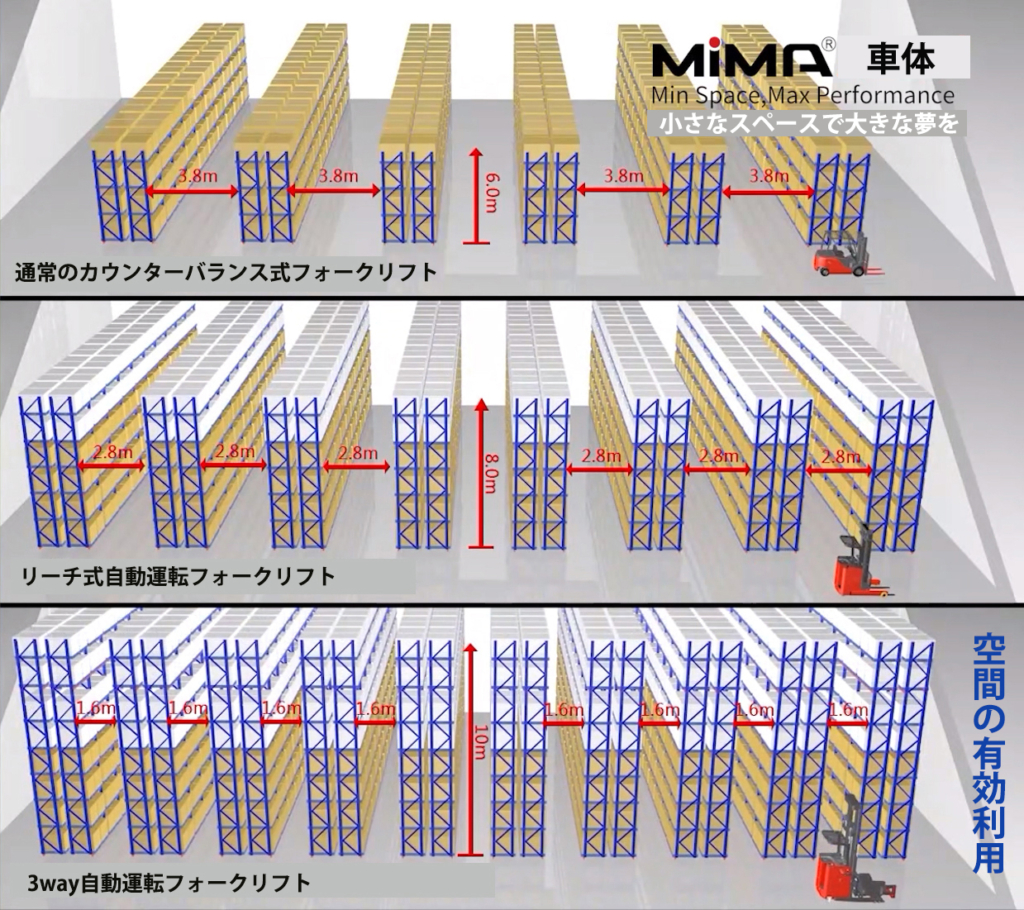

3wayフォークリフトで立体倉庫を構築

3wayフォークリフトは本体が回転しないため広い通路幅は必要としない上、左右の棚からピックアップ可能で、無駄の動きがない、非常に効率の高い働き手である、カスタマイズで揚げ高12Mや15Mまで上がりますので上部の空間を有効活用できます。弱点としては本体重量があり、車体平均重量は6トン前後なので、床の耐荷重が大きい1階に設置するのは基本です。上位システムとの連携で入出庫のオペレーションが非常に簡単に実現できます。また、災害時などの復帰やメンテナンスが簡単で何より低価格で立体倉庫を構築可能です。

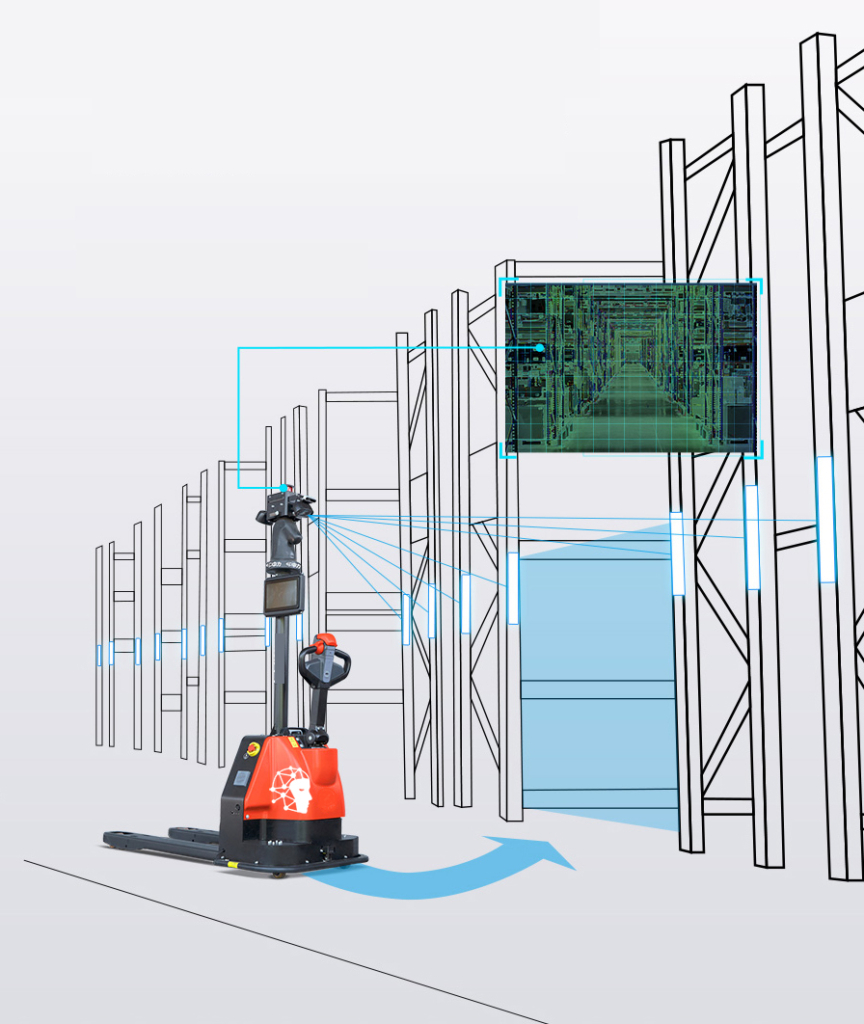

移動式立体倉庫+自動運転フォークリフト

3Dライダーで移動棚を立体的に見ることが可能で、ナビゲーションはLidarのみで対応可能、上位システムより移動先の情報を貰ったあとに、目的地に移動後、棚の番号や情報をカメラで識別することで間違いない場所に荷物を置くことや積み込みに行くことができます。なお、現場でイレギュラーのことが発生した場合の自動判断はアルゴリズムを開発することで対応できます。

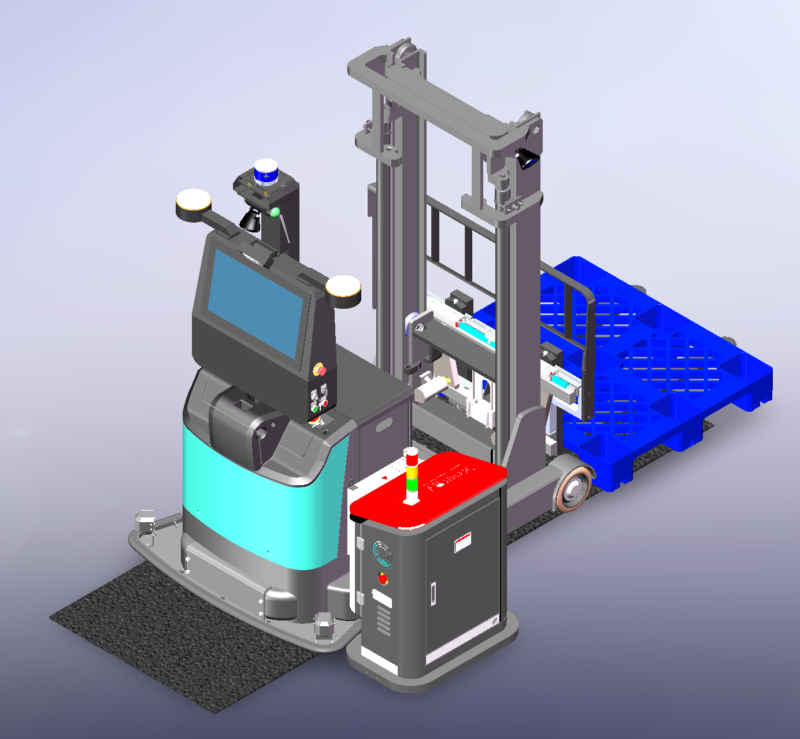

トラックの自動積み降ろし

自社開発技術:

①トラックの位置ずれ識別:外部4Dライダーで空間の位置(x,y,z)を検知し、トラックが止まるべき位置とのずれを自動的に算出し、その結果をフォークリフトに転送し、フォークリフトはトラックの正確な位置情報で積み降ろしができます。なお、トラックの種類やサイズが常に変化し、リアルタイムで検知&算出しなければならない場合、ローカルサーバーでの演算能力が足りないことがあります。その場合、月光クラウド(AWS)を使用する必要があります。

②積み込み:荷台の高さを検知してから作業しますので、貨物の重さによる荷台の上下変化に対応可能。また、貨物を積み込んだあとに、左右移動することで隙間をなくすことができます、むろん2列の場合、背中合わせの隙間もなくすことが可能、これにより運送中の荷崩れ防止になり、人間の作業の近い効果が得られます。なお、2段重ねや3段重ねに関してはオペレーションの中で設定する必要があります。

③荷下ろし:正確なトラックの位置を得てから、フォークリフトは目的地に移動をし、車載Lidarで貨物をスキャンをし、貨物を自動識別します。あらかじめ決められたルールで荷下ろしが可能。なお、リアルタイムでランダムの貨物やパレット情報の識別&自動算出と、荷下ろし順番、保管場所の自動采配などは目的に合わせてアルゴリズムを開発することで対応可能。情報量によっては、ローカルサーバーでの演算能力が足りないことがあります。その場合、月光クラウド(AWS)を使用する必要があります。

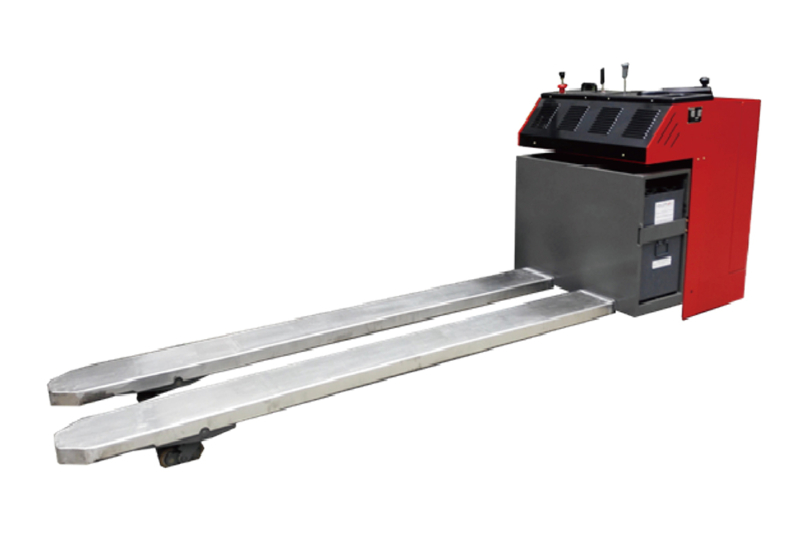

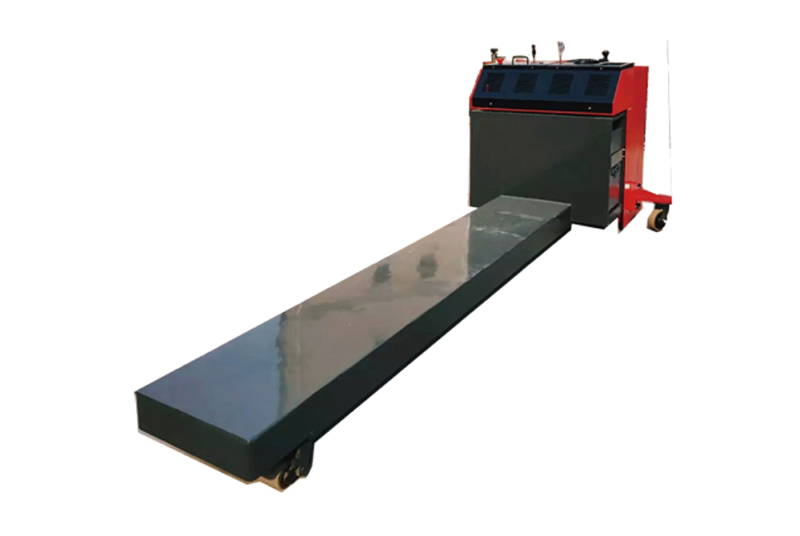

かご台車の搬送

ハンドフォークリフトタイプロボットでかご台車1個ずつの搬送も当然できますが、爪の改造で一度の搬送で、複数のかご台車を一気に搬送することもできます。むろん回転する際の道幅は確保する必要があります。かご台車を持ち上げての搬送なので、牽引するよりは安全性が高い